Technische Keramik ist der Überbegriff keramischer Werkstoffe, die je nach Anforderungsprofil ganz unterschiedliche Eigenschaften/ Beschaffenheiten aufweisen.

Werkstoffe technischer Keramik

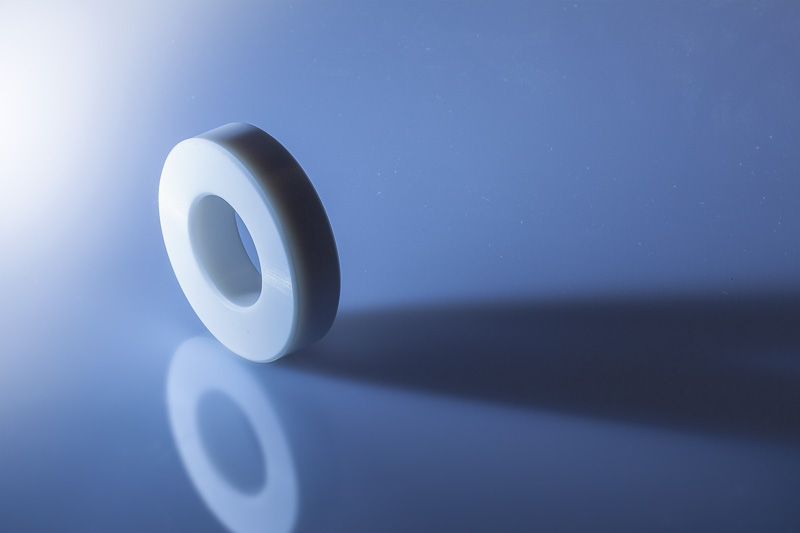

Zirkonoxid ist der Hochleistungswerkstoff unter den Oxidkeramiken. Er zeichnet sich durch außergewöhnliche Bruchzähigkeit, hohe Verschleißfestigkeit und Korrosionsbeständigkeit sowie eine niedrige Wärmeleitfähigkeit aus.

Aluminiumoxid hingegen ist der am häufigsten eingesetzte keramische Werkstoff. Dank seiner sehr guten elektrischen Isolierung, Durchschlagsfestigkeit und hohen Temperaturbeständigkeit bis hin zu 1750°C ist er ideal für elektrische Anwendungen und Hochtemperatureinsätze.

Die optimalen Eigenschaften aus beiden Werkstoffen sind in unseren Mischoxidkeramiken realisiert. Hier werden große Festigkeit und Zähigkeit mit Härte und Verschleißbeständigkeit kombiniert.

Zu unseren Sonderwerkstoffen zählen die sogenannten nichtoxidischen, keramischen Hochleistungswerkstoffe wie Siliziumnitrid und -carbid sowie Borkarbid und Aluminiumnitrid. Sie weisen ganz unterschiedliche Eigenschaften auf, die genau auf die jeweilige Anwendung zugeschnitten sind. In einer Vergleichstabelle sind alle relevanten Eigenschaften unserer Präzisionsbauteile aus technischer Keramik aufgelistet.

Vergleichen Sie die Werkstoffe mit unserer Tabelle:

Zirkonoxid

Zirkonoxid ist der Hochleistungswerkstoff unter den Oxidkeramiken. Keramische Werkstoffe aus Zirkonoxid bestehen in der Regel aus Zirkonoxid und bestimmten zudotierten anderen Oxiden wie Y2O3 oder MgO (Magnesiumoxid). Je nach Zusschlagstoff ändern sich die Eigenschaften des jeweiligen Zirkonoxidwerkstoffes, weil die Zuschlagstoffe die Mikrostruktur, das Gefüge, des Werkstoffes maßgeblich entscheiden. Das hochfeste als „keramischer Stahl“ bezeichnete ZrO2 ist das mit Y2O3(Yttriumoxid) dotierte. Es bildet ein hochfeines, zähes Mikrogefüge im Sub-µm Bereich und weist sehr hohe Biegefestigkeiten auf. Die mit MgO dotierten Materialien sind weniger fest und weisen gröbere Gefüge auf.

Neben ihren hervorragenden tribologischen Eigenschaften (Reibung und Verschleiß) bei bewegten Komponenten zeichnen sich Zirkonoxide zusätzlich aus durch:

- Außergewöhnliche Bruchzähigkeit

- Hohe Verschleißfestigkeit

- Hohe Korrosionsbeständigkeit

- Niedrige Wärmeleitfähigkeit

- Linearer thermischer Ausdehnungskoeffizient ähnlich wie Stahl

Dadurch erlangen Zirkonoxide zunehmend Bedeutung als Konstruktionswerkstoffe für stark beanspruchte Bauteile aus allen Bereichen, bis hin zur Medizintechnik.

BCE Werkstoffe sind Z 700 und Z 700 E sowie das mit MgO dotierte Z 507. Für die Uhren- und Schmuckindustrie gibt es Z 700 auch in schwarz, blau und pink. Weitere Farben auf Anfrage.

Datenblätter:

Werkstoffblatt Z-507 (PDF) teilstabilisiertes Zirkonoxid

Werkstoffblatt Z-700 (PDF) teilstabilisiertes Zirkonoxid

Werkstoffblatt Z-700E (PDF) teilstabilisiertes Zirkonoxid

Werkstoffblatt Z-700E-HIP (PDF) teilstabilisiertes Zirkonoxid, nachverdichtet

Werkstoffblatt Z-700-20A (PDF) partikelverstärktes Zirkonoxid

Aluminiumoxid

Das Aluminiumoxid ist der am meisten eingesetzte keramische Werkstoff. Das liegt einerseits an der attraktiven Verfügbarkeit in verschiedenen Reinheitsgraden, beginnend bei ca. 92 % bis hin zu 99,99 %, sowie an dem Eigenschaftsprofil des Werkstoffes. Bei mittleren Festigkeiten, hoher Abrasionsfestigkeit wegen der sehr großen Härte und relativer guter Wärmeleitfähigkeit ist das Material vielseitig einsetzbar. Dazu kommen für elektrische Anwendungen und Hochtemperatureinsätze die sehr gute elektrische Isolierung und Durchschlagsfestigkeit und die sehr hohe Temperaturbeständigkeit bis hin zu 1750 °C.

Die große Härte geht leider mit gesteigerter Sprödigkeit einher, so dass Al2O3 in Maschinenbaukomponenten mit hoher Belastung seltener zum Einsatz kommt. Manchmal lassen aber sich durch konstruktive Anpassungen aber Lösungen finden.

Die BCE verarbeitet hauptsächlich die Reinheitsgrade 96 % (A 960) bis hin zu 99,99 % (A 999), hauptsächlich jedoch 99,5 % bis 99,7 % (A 995) Reinheit.

Datenblätter:

Werkstoffblatt A-960 (PDF) feinkristallines Aluminiumoxid

Werkstoffblatt A-997 (PDF) feinkristallines Aluminiumoxid

Werkstoffblatt A-999 (PDF) feinkristallines Aluminiumoxid

Werkstoffblatt ZTA-86/14 (PDF) partikelverstärktes Aluminiumoxid

Mischoxide technischer Keramik

Die Mischoxide technischer Keramik basieren auf Mischungen der Hauptkomponenten Al2O3 und ZrO2. Je nach dem jeweiligen Hauptanteil also mit typischerweise 80% bis 90% Al2O3, Rest ZrO2 oder umgekehrt, ca. 80% ZrO2, Rest Al2O3. Werkstoffe mit der Hauptkomponente Al2O3 heißen ZTA (Zirconia Toughened Alumina) und die Umkehrung folgerichtig ATZ (Alumina Toughened Zirconia).

Hintergrund der Mischungen ist es die „guten“ Eigenschaften aus beiden Oxiden zu kombinieren: Die große Festigkeit und Zähigkeit des Zirkonoxids mit der Härte und Verschleißbeständigkeit des Aluminiumoxids. Bei geeignetem Anteil an ZrO2 im ZTA Material bleibt auch die hohe elektrische Isolierung des Al2O3 erhalten.

Anwendung finden diese Spezialkeramiken bei Spezialwerkzeugen (z.B. Bohrer für die Medizintechnik, Metallbearbeitung) mit bedeutendem Verschleiß (Variante ATZ) und ZTA für feste Isolationsbauteile und medizintechnische Anwendungen. Hier sorgen hohe Oberflächengüten für geringsten Reibverschleiß.

Sonderwerkstoffe technischer Keramik

Unter Sonderwerkstoffen der technischen Keramik versteht die BCE die sogenannten nichtoxidischen keramischen Hochleistungswerkstoffe wie Siliziumnitrid (Si3N4), Siliziumcarbid (mit oder ohne freies Silizium; SiSIC oder SSiC), Borkarbid (B4C) und Aluminiumnitrid (AlN). Diese weisen unterschiedliche besondere Eigenschaften auf, die auf die jeweilige Anwendung zugeschnitten sein sollte. Dabei ist Si3N4 (SSN oder HPSN) mit vergleichsweise hoher Festigkeit und Zähigkeit dem Zirkonoxid teilweise ähnlich, hebt sich aber durch eine geringere Wärmedehnung gepaart mit einer guten Wärmeleitfähigkeit von den oxidischen Werkstoffen ab.

Die Carbide mit ihrer extremen Härte sind tendenziell eher dem Al2O3 nahe.

Eine Sonderstellung hat das Aluminiumnitrid mit seiner sehr hohen Wärmeleitfähigkeit (ca. 150…180 W/mK), weshalb es gerne in Bereichen der Hochleistungselektronik, Tiegel o.ä. eingesetzt wird.

Datenblätter:

Werkstoffblatt N-105 (PDF) heißgepresstes Siliziumnitrid